Uusi Aikakausi 3D-tulosteiden jälkikäsittelyyn: Kemiallinen kiillotus muoveille.

Heinäkuussa Materflowlle saapui pitkään odotettu uutuus; AMT kemiallinen kiillotuskone PostPro SFX, joka edustaa uutta, vihreän kemian huipputeknologiaa.

” Vihdoinkin on saatu sellainen kemiallinen kiillotuslaite aikaan, mikä on työturvallisuudeltaan meille hyväksyttävissä ja ympäristöystävällinen”, Sami Mattila Materflowlta iloitsee.

”Syy miksi hankimme kemiallisen kiillotuskoneen vasta nyt, on siis se, että siinä on “uutta vihreää kemiaa”, eli vaarallisuusaste on merkittävästi matalampi. Ennen tätä teknologiaa, vanhoissa kemiallisissa kiillotuslaitteissa on käytössä liuottimena hexafluoroispropanolia (HFIP), jota emme halunnet lähellekään yrityksen tiloja sen vaarallisuuden vuoksi”, Sami Mattila taustoittaa laitehankintaa.

PostPro SFX kemiallisen kiillotuskoneen tekniset tiedot

- Prosessikammion mitat: 190 x 320 x 190 mm

- Käyttöliuos: Biohajoava, ympäristöystävällinen

- Hyväksynnät: FDA-hyväksytty, bioyhteensopiva, kierrätettävä

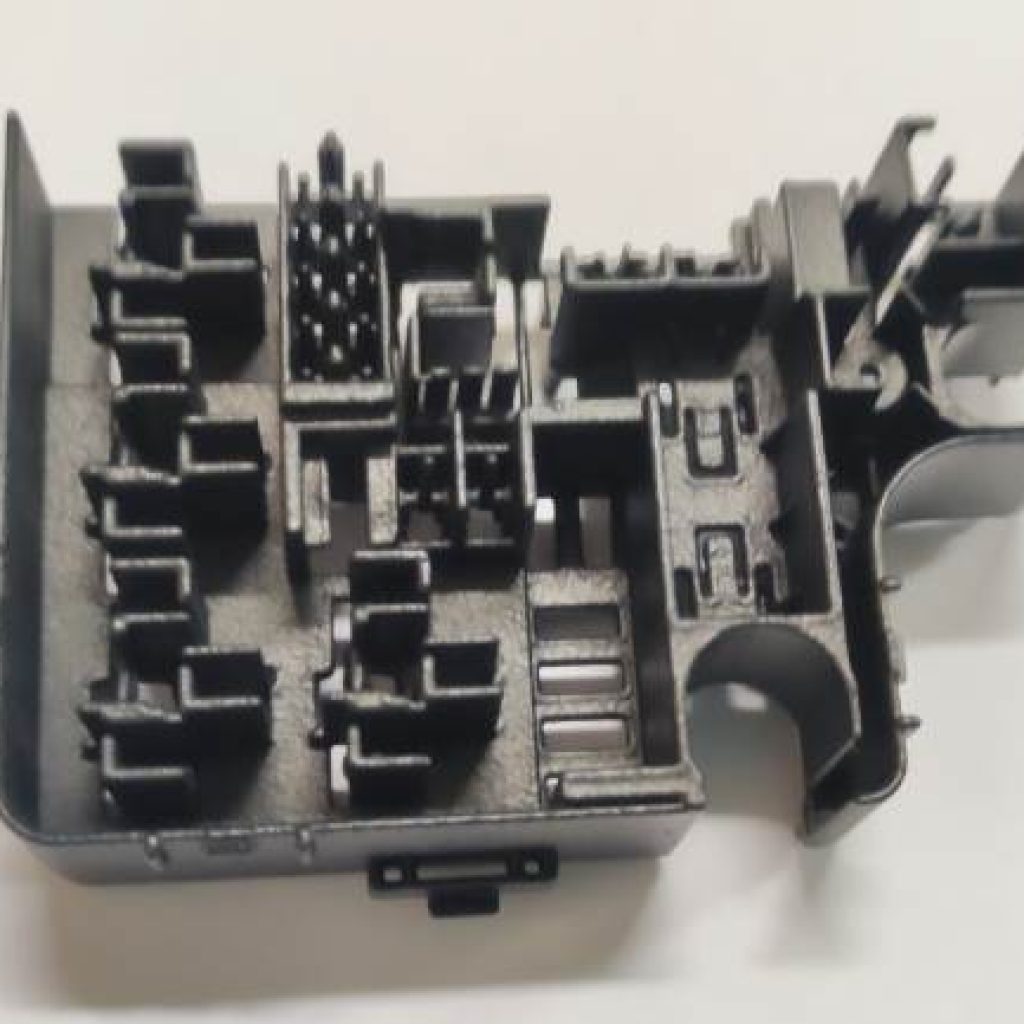

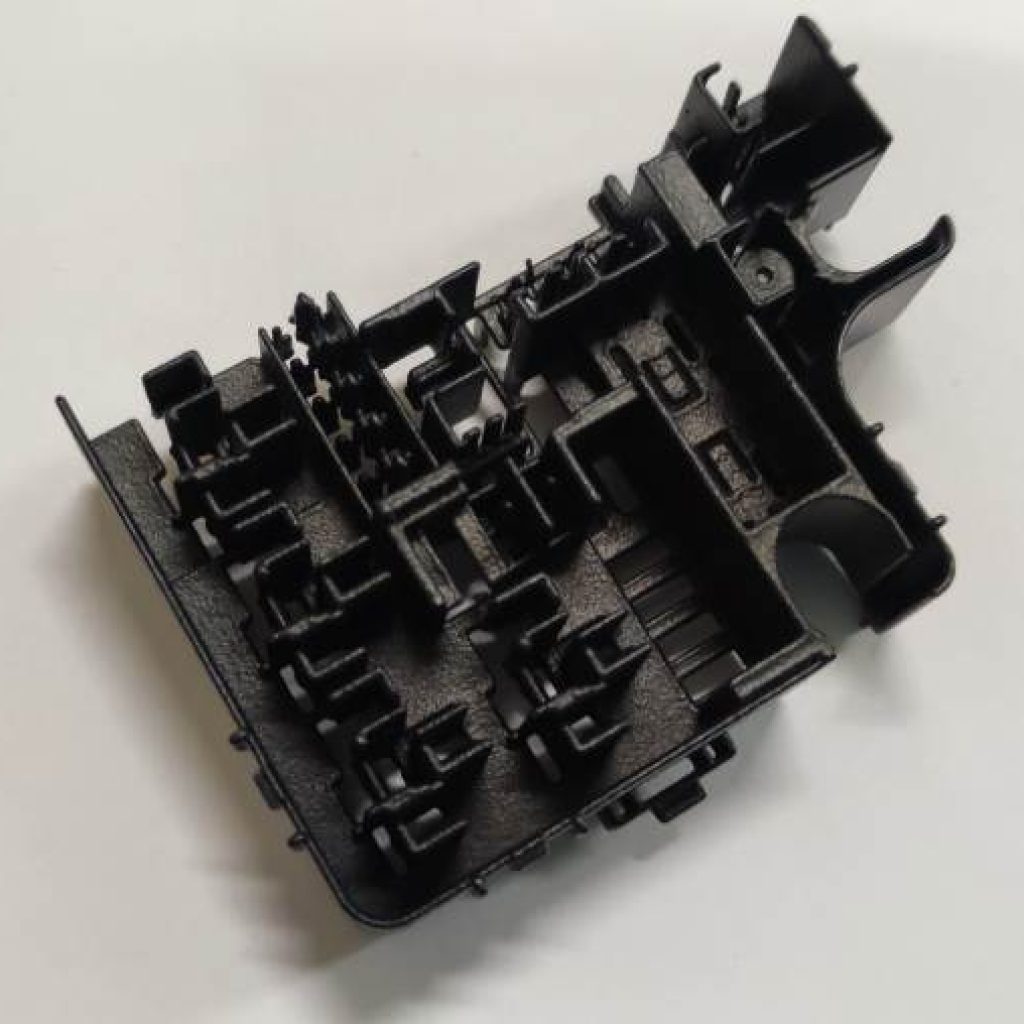

Kemiallinen kiillotus (tunnetaan myös termillä vapor smoothing) parantaa huomattavasti 3D-tulosteiden laatua: se sulkee pintahuokoisuuden, tekee kappaleista kestävämpiä ja helpottaa puhtaanapitoa. Erityisesti loviherkkyys vähenee, ja murtovenymä voi kasvaa hieman, mikä on tärkeää esimerkiksi teknisissä sovelluksissa.

Vapor smoothing eli kemiallinen kiillotus

3D-tulostetut muoviosat eivät useimmiten ole heti valmiita kaikkiin käyttökohteisiin. Tulosteiden karkea ja huokoinen pinta rajoittaa sekä ulkonäköä että toimivuutta, joten usein tarvitaan jälkikäsittelyä. Kemiallinen kiillotus on yksi tehokkaimmista tavoista parantaa tulostettujen osien pinnanlaatua:

- Ulkonäkö ja toiminnallisuus: Kiillotuksen jälkeen pinnasta tulee sileämpi ja visuaalisesti houkuttelevampi.

- Kestävyys: Kappaleiden vetolujuus ja murtovenymä paranevat, mikä vähentää vaurioiden syntyä kovemmassakin käytössä.

- Hygienia: Sileä pinta on helppo puhdistaa, ja pintahuokosten sulkeutuminen estää bakteerien kasvua.

“Kemiallisen kiillotuksen jälkeen osan haptinen tuntuma on sileä ja mukava. Testasimme kemiallisesti kiillotettua bussin käsinojaa, johon oli mallinnettu nahkakuviointi, ja se tuntui lähes keinonahalta!”

– Sami Mattila

Käyttökohteita

- Ruokateollisuus

- Kemianteollisuus (laboratoriotuotteet)

- Ihmiskontaktissa olevat osat

- Puhtautta tarvitsevat osat

- Visuaaliset osat

- Osat mitkä tarvitsevat tällä hetkellä maalausta

”Kemiallisen kiillotuksen jälkeen osan haptinen tuntuma on sileä ja kivan tuntuinen. Pääsimme kokeilemaan messuilla muovista bussin penkkiä, joka oli jälkikäsitelty kemiallisessa kiillotuksessa ja muovinen penkki tuntui hyvältä keinonahalta”, Sami Mattila kertoo.

Kemiallinen kiillotus sopii esimerkiksi pienille kappaleille sarjoissa ja menetelmä soveltuu myös yksittäisille isommille kappaleille.

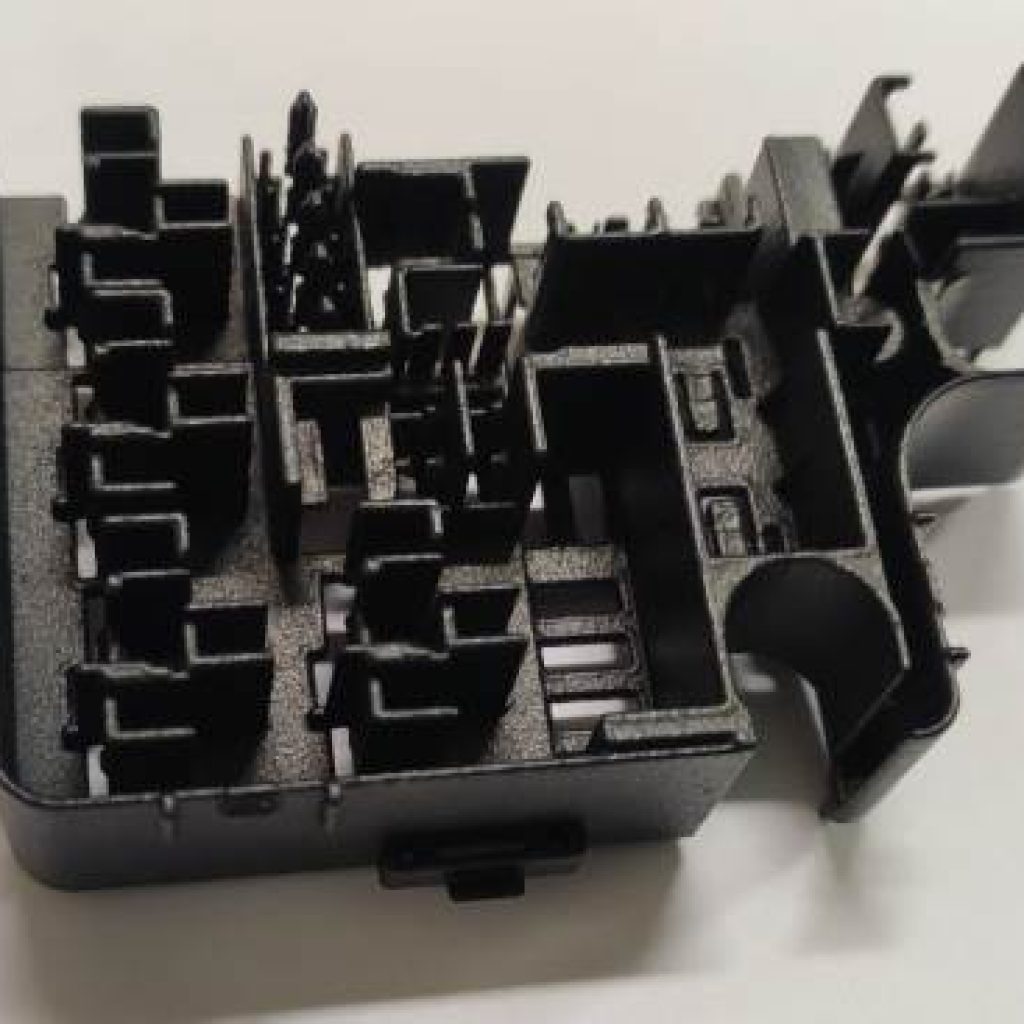

Mahdolliset haasteet – huomioi jo suunnittelussa

Kemiallisella kiillotuksella on myös omat rajoituksensa. Seuraavia seikkoja olemme havainneet testausjaksolla.

- Ohuet seinämät saattavat vääntyä

- Höyrystettävät kemikaalit ja prosessissa syntyvä lämpö voivat aiheuttaa muodonmuutoksia ohuissa rakenteissa. Erityisesti monimutkaisissa, hyvin ohuissa seinämissä tämä voi olla merkittävä haaste. Suositus seinämäpaksuus on 1mm tai enemmän.

- Valkoisten kappaleiden kellastuminen

- Jos osa on tulostettu valkoisena, on mahdollista, että se prosessissa kellastuu hieman. Suunnittelussa ja materiaalivalinnoissa onkin hyvä huomioida, että 100 % puhtaan valkoisen ylläpitäminen voi olla haastavaa.

- Mittatarkkuus voi heikentyä

- Kemiallinen kiillotus “sulattaa” pintaa mikrotasolla, mikä tasoittaa ja pyöristää pintoja. Tämä on usein toivottua, mutta tiukkoja toleranssivaatimuksia sisältävissä kappaleissa voi esiintyä pientä mittapoikkeamaa. Mitattu maksimi mittamuutos: 0.4%

- Terävät reunat pyöristyvät

- Kun pinnat tasoittuvat, prosessi pyöristää herkästi reunoja ja kulmia. Mikäli suunnitelmissa tarvitaan erittäin tarkkoja kulmia, tätä tulee tiedostaa jo ennen kiillotusta.

- Mahdolliset valumat (“runs”)

- Monimutkaisissa geometriakohdissa höyrykondensaatti voi kertyä epätasaisesti, mistä syntyy pienempiä valumia tai epätasaisuuksia. Prosessiasetuksia säätämällä ja kappaleen sijoittelulla näitä voi kuitenkin vähentää.

Nämä tekijät eivät yleensä ole este kiillotukselle, mutta voivat vaikuttaa lopputuotteeseen. Siksi jokaisen projektin kohdalla tehdään testikappaleita, jotta sekä tulostusprosessin että kiillotuksen asetukset saadaan optimoitua.

Materflowlla ollaan innoissaan tästä uudesta investoinnista, joka tuo mukanaan ympäristöystävällisemmän ja tehokkaamman tavan viimeistellä 3D-tulosteet. Seuraa blogiamme saadaksesi päivityksiä testituloksista ja käyttöesimerkeistä!